I. INTRODUCCIÓN

Las obras de infraestructuras lineales (carreteras y ferrocarriles, principalmente) están integradas por una serie de estructuras de tierra que soportan el firme o plataforma por las que circulan los medios de transporte que utilizan dichas infraestructuras. Entre ellas, las estructuras de tierra formadas por terraplenes, pedraplenes o escolleras, se construyen a partir de materiales sueltos, procedentes de excavaciones o préstamos, que son debidamente compactados en fase de ejecución con el fin de asegurar un soporte adecuado en términos de resistencia y deformabilidad.

Además de en obras lineales, las estructuras de tierra se utilizan para otros fines como presas de materiales sueltos, diques, rellenos marítimos o rellenos para apoyos de cimientos de estructuras, plataformas auxiliares, naves industriales o estaciones depuradoras, por citar algunos ejemplos.

De forma genérica, se puede decir que las principales partidas en una obra lineal, tomando como variable el coste, son el movimiento de tierras (geotecnia), las estructuras y, en el caso de carreteras, los firmes (en torno al 60 – 80% del coste total). Estas partidas requieren un gran consumo de materiales, lo cual conlleva un alto gasto económico en la adquisición, transporte y puesta en obra. Es vital, por tanto, un buen aprovechamiento de los materiales existentes en el lugar de trabajo para optimizar tiempos y costes, manteniendo los estándares de calidad requeridos.

Los países anglosajones poseen una amplia experiencia en la clasificación y reutilización de materiales, la cual queda reflejada en sus procedimientos de trabajo y en su normativa, tanto a nivel de Fase de Licitación como de Diseño de Detalle. El presente artículo pretende explicar estos fundamentos y desarrollar una metodología de trabajo asociada a la normativa inglesa.

La metodología va enfocada, principalmente, a la Fase de Licitación donde, a partir de las investigaciones in situ y de los ensayos de laboratorio realizados, se elabora una clasificación genérica de materiales y unas estimaciones de volúmenes de material excavado y de porcentajes de reutilización, que tienen como objetivo desarrollar unas Matrices de Riesgos/Oportunidades que, debidamente cuantificados, permiten valorar el importe final de las obras. Dichas matrices establecen como oportunidad el aprovechamiento futuro del material extraído, discriminando sus usos según sus propiedades geotécnicas. Análogamente, se establece como riesgo la imposibilidad de reutilización de ciertos materiales que incumplen unos mínimos de calidad.

En Fase de Diseño de Detalle, se recogen los requerimientos de aceptabilidad de los materiales excavados específicos para el proyecto, dependiendo del uso, y ya durante la Fase de Construcción, se realiza la verificación real de aquellos materiales destinados a su reaprovechamiento.

En este proceso, las investigaciones geológicas y geotécnicas en la Fase de Licitación generan un alto volumen de información, sobre todo en comparación con la práctica habitual en España, sabiendo que supondrán una mejora a futuro, tanto en calidad como en coste.

En definitiva, esta metodología permite desarrollar un conocimiento profundo de los materiales de la zona de proyecto, siendo posible prever en Fase de Licitación unos porcentajes de reutilización de los mismos, asegurando una mayor optimización de recursos y garantizando la calidad y durabilidad del producto final.

II CLASIFICACIÓN DE LOS SUELOS Y ROCAS MÁS COMUNES EN EL ENTORNO BRITÁNICO

Los tipos de suelos y rocas más comunes que se pueden encontrar en el entono anglosajón son: “Topsoil” (suelo vegetal), “Peat” (turba), “Made ground” (rellenos antrópicos), “Chalk” (creta), “Alluvial deposits” (depósitos aluviales), “Glacial tills” (depósitos glaciales) y “Rocks” (rocas)

A continuación se describe someramente cada uno de ellos, destacando sus características principales y usos, de acuerdo a la Series 600 del Volumen 1 de la Specification for Highway Works (en adelante SHW)

A. “TOPSOIL” (SUELO VEGETAL)

El “topsoil” es el suelo superficial o suelo vegetal que debido al alto contenido en materia orgánica no puede ser usado como relleno estructural ya que podría ocasionar problemas de estabilidad. Por este motivo, debe ser retirado antes del inicio del movimiento de tierras.

Sin embargo, este tipo de suelo puede ser reutilizado, por lo que, una vez excavado, debe acopiarse adecuadamente. Su principal uso está relacionado con la integración paisajística de la obra.

La retirada del “topsoil” se lleva a cabo por medios mecánicos ligeros, tipo retroexcavadora, dada su fácil excavabilidad.

Como se desarrolla más adelante, en la metodología de clasificación propuesta, el “topsoil” es clasificado según la Tabla 6/1 de la SHW como clase 5A (“topsoil” procedente de excavación directa) y 5B (“topsoil” procedente de préstamos).

B. “PEAT” (TURBA)

Las características principales del “peat” (turba) son:

- Baja cohesión

- Baja resistencia al corte sin drenaje (no suele ser mayor a 10kPa)

- Alto contenido en humedad (es común tener valores mayores al 300%)

- Alta compresibilidad

- Asentamiento impredecible, dado su alto contenido en materia orgánica y su heterogeneidad

Este tipo de suelo no es adecuado para su uso en terraplenes ni como material portante, por lo que si no fuese adecuado ni para integración paisajística (según la normativa ambiental vigente), tendría que ser retirado y llevado a un vertedero autorizado, lo que supondría un coste significativo.

Como se desarrolla más adelante, en la metodología de clasificación propuesta, este tipo de suelo es clasificado según la Series 600 del Volumen 1 de la SHW como Clase U1A.

C. “MADE GROUND” (RELLENO ANTRÓPICO)

Se trata de materiales procedentes de actividades constructivas (vertederos de tierras y escombros, terraplenes controlados, etc.), y de la actividad industrial (vertederos de residuos sólidos industriales y escorias) y biológica-urbana (vertederos de residuos sólidos urbanos)

Además, se considera suelo antrópico al terreno in situ parcialmente removilizado por diversas actividades, como la agricultura. En este caso, suele presentar un elevado contenido en arcillas, mezcladas con arenas y gravas, de color marrón oscuro y consistencia de firme a muy firme. Es frecuente la presencia de raíces.

Cuando se trate de materiales contaminados o residuos controlados procedentes de actividades industriales, comerciales y/o constructivas, no son válidos para la formación de rellenos. No obstante, parte de los rellenos antrópicos excavados podrán ser reutilizados tras ser tratados por medios mecánicos, químicos o de otro tipo.

Como se desarrolla más adelante, en la metodología de clasificación propuesta, este tipo de suelo es clasificado, según la Series 600 del Volumen 1 de la SHW, como Clase U1B (Sub-cláusula 2 (ii) de la Series 600).

D. “CHALK” (CRETA)

El “chalk” (creta) es una roca sedimentaria de origen orgánico, blanca, porosa y blanda, cuya formación se debe a la acumulación de grandes cantidades de restos de cocolitofóridos (fósiles de algas microscópicas cubiertas por minúsculas placas de calcita). Puede usarse en construcción con las debidas precauciones.

El parámetro más empleado para el control de los trabajos de movimiento de tierras de este material es el contenido de humedad, aunque otros como el “Chalk Crushing Value” (CCV) (ver descripción del ensayo CCV en el apartado siguiente) también son utilizados.

La excavación del “chalk” es una operación muy delicada ya que se debe intentar conservar su estructura tanto como sea posible. Una vez excavado se carga en un camión y no debe descargarse hasta el momento de colocarse en su posición final. Durante el transporte, el “chalk” puede perder humedad aunque esto depende de las condiciones climáticas y de la distancia recorrida.

El “chalk” se utiliza a menudo en la construcción de carreteras. Además, este material, cuando se calcina en fábrica, se convierte en cal, la cual se emplea en la producción de cemento.

Como se desarrolla más adelante, en la metodología de clasificación propuesta, este tipo de suelo es clasificado, según la Series 600 del Volumen 1 de la SHW, como Clase 3.

E. “ALLUVIAL DEPOSITS” (DEPÓSITOS ALUVIALES)

Los “alluvial deposits” (depósitos aluviales) están compuestos normalmente por gravas, arenas, limos y arcillas, por lo que constituyen una gran fuente de recursos de materiales de construcción como áridos para hormigón, material de relleno, etc.

Como se desarrolla más adelante, en la metodología de clasificación propuesta, este tipo de suelo es clasificado, según la Series 600 del Volumen 1 de la SHW, como Clase 1 ó 2.

F. “GLACIAL TILLS” (DEPÓSITOS DE ORIGEN GLACIAR)

Se trata de arcillas arenosas o arenas arcillosas, con proporciones variables de gravas, de color marrón anaranjado y de consistencia firme a muy firme. Las gravas suelen ser milimétricas a centimétricas, subredondeadas a subangulares, y heterogéneas (fragmentos de conchas, lutitas, calizas, etc.) Ocasionalmente intercalan raíces.

La mayor parte de los depósitos glaciales ingleses cumplen los requerimientos para ser aprovechados como rellenos, excepto las arcillas de alta plasticidad (con Límites Líquidos por encima de 90) o los suelos anegados o congelados, que se tratarían como materiales inaceptables.

Como se desarrolla más adelante, en la metodología de clasificación propuesta, este tipo de suelo es clasificado, según la Series 600 del Volumen 1 de la SHW, como Clase 2C o como Clase 1.

G. “BEDROCK” (ROCA)

El sustrato rocoso en el entorno anglosajón está conformado por una mezcla compleja de rocas metamórficas cubiertas por varias secuencias de rocas sedimentarias, todas ellas intruídas por rocas ígneas. Entre las rocas metamórficas más frecuentes se encuentran gneises, pizarras, pelitas y areniscas; entre las sedimentarias, predominan las calizas, areniscas, limolitas, lutitas y creta; por último, entre las rocas ígneas, son comunes los granitos y los basaltos.

La naturaleza de la roca y el grado de meteorización son los parámetros que controlan la aceptabilidad de un material rocoso excavado, junto con los resultados de los ensayos de dureza, cuando se dispone de ellos.

Como se desarrolla más adelante, en la metodología de clasificación propuesta, este tipo de material es clasificado, según la Series 600 del Volumen 1 de la SHW, como Clase 6 (materiales seleccionados granulares) o Clase 7 (materiales seleccionados cohesivos), excepto cuando no exista información sobre la dureza del material (medida normalmente mediante el Coeficiente de Los Ángeles) y/o la roca se encuentre moderada a altamente meteorizada y/o se trate de rocas arcillosas, entendiendo por tales las pizarras, lutitas, pelitas, limolitas pizarrosas y micáceas, es decir, rocas formadas por arcillas, limos y/o micas. En este caso, la roca podría clasificarse como Clase 1.

III PRINCIPALES ENSAYOS DE CARACTERIZACIÓN DE MATERIALES

En el presente apartado se van a describir algunos de los ensayos que aparecen en la normativa británica para clasificar los materiales según su uso.

Las características más importantes de un relleno o talud deben ser su seguridad frente a inestabilidades, frente a rotura del terreno de cimentación, frente a deformación propia y del cimiento, frente a los efectos del agua sobre los materiales que lo componen, las condiciones de contorno, etc. Por tanto, los criterios utilizados para establecer los límites específicos de aceptación de materiales están relacionados con aquellas propiedades de los suelos que controlan los cambios de volumen de los materiales compactados y su estabilidad en condiciones normales y extraordinarias. Estas propiedades son:

- Granulometría.

- Humedad Natural y Límite Plástico.

- MCV (Moisture Condition Value).

- CCV (Chalk Crushing Value).

- Características de compactación (OMC y MDD).

- CBR.

- Resistencia al Corte sin drenaje.

A. Granulometría

La granulometría, o distribución de los tamaños de partículas, es la principal característica de un material y afecta a muchas de sus propiedades: porosidad, permeabilidad, estabilidad volumétrica, resistencia a la deformación, resistencia al corte, trabajabilidad, excavabilidad, durabilidad, etc.

La clasificación granulométrica, en lo que afecta al presente artículo, sigue las Bristish Standards (BS) Series.

B. Humedad natural y límite plástico

La humedad afecta a la consistencia de un suelo, siendo un factor determinante en aquellos que presentan un alto porcentaje de finos. Un suelo con humedad por encima del Límite Plástico máximo se vuelve demasiado fluido y pierde consistencia; y un suelo con humedad por debajo del Límite de Plasticidad mínimo se vuelve quebradizo.

Los Límites Plástico y Líquido permiten predecir la capacidad portante frente a las cargas, las propiedades de consolidación y compactación, y los posibles asentamientos y expansividades de un suelo.

Su determinación e interpretación no difieren entre las normativas británica y española.

C. Ensayo MCV (MOISTURE CONDITION VALUE)

Este ensayo merece la pena ser destacado, al no estar muy extendido en España, y debido a que es uno de los principales ensayos existentes en la normativa británica de clasificación de suelos para su reutilización.

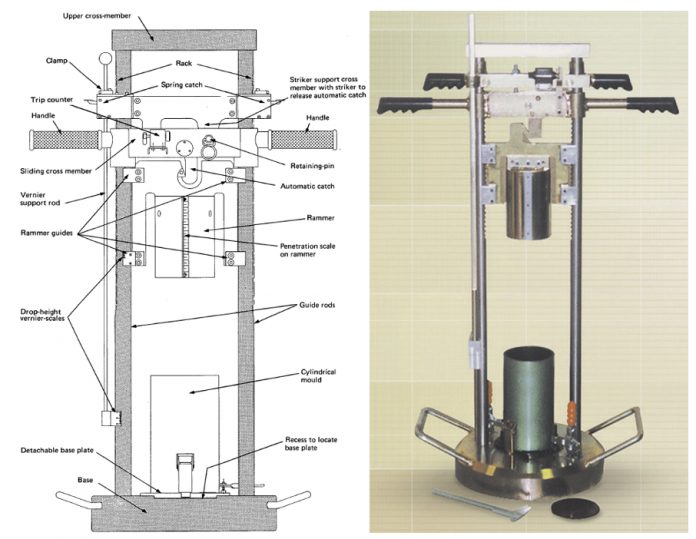

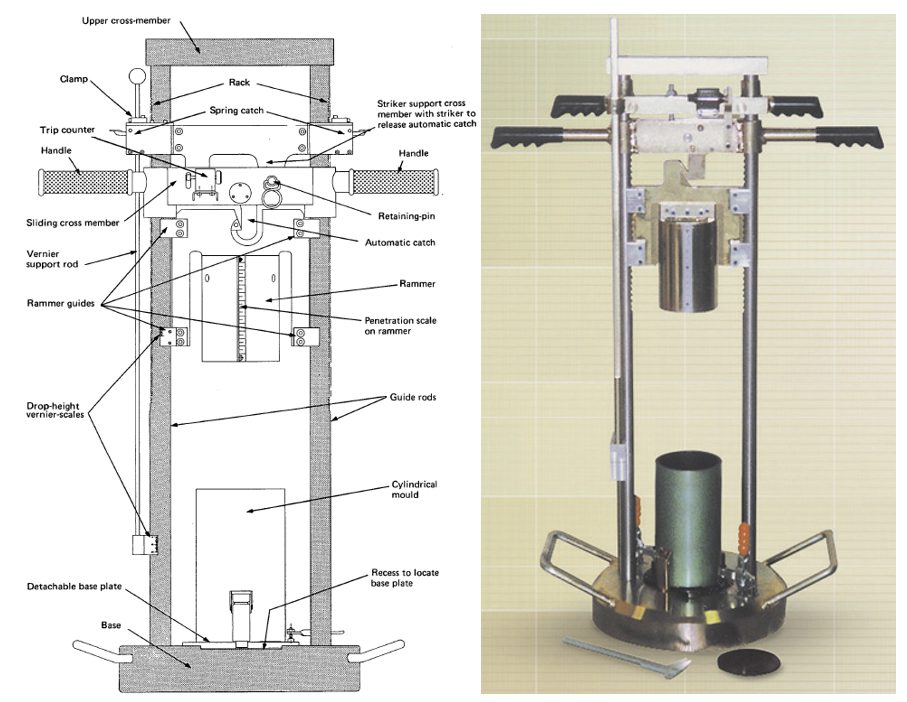

El ensayo MCV (Moisture Condition Value) fue desarrollado por el Transport Research Laboratory (TRL, en adelante) en la década de los setenta para evaluar la aceptabilidad de los suelos para su posterior uso. Este ensayo es útil para conocer de una manera rápida, si la humedad natural del suelo es adecuada para ser compactado o, en caso contrario, cuantificar el exceso o defecto de humedad correspondiente.

El aparato con el cual se realiza este ensayo es el MCA (Moisture Condition Apparatus) (Figura 1), con el que también se puede obtener el Chalk Crushing Value (CCV). Consta básicamente de un armazón que contiene una maza y un molde cilíndrico de 100 mm de diámetro interno donde colocar la muestra. Dispone de un contador que va acumulando los golpes dados, lo cual permite determinar el esfuerzo de compactación, y de una regleta que hace posible medir el descenso de la parte superior de la muestra a medida que se va incrementando el número de golpes.

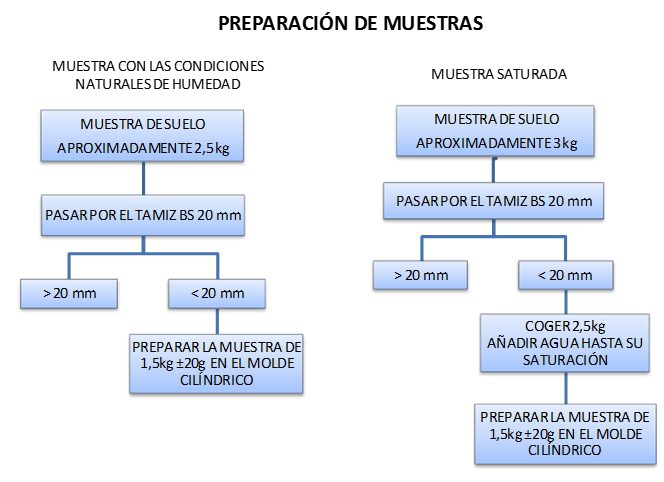

El ensayo MCV consiste en compactar una muestra de suelo de 1,5kg ± 20g, en sus condiciones naturales de humedad, dentro del molde cilíndrico. En la Figura 2 puede verse el procedimiento de preparación de las muestras para el ensayo. La compactación se realiza con una maza de 7kg, con caída guiada de 250mm, golpeando sobre un disco de fibra interpuesto entre la parte superior de la muestra y la maza, evitando de esta forma la extrusión durante el golpeo.

Este ensayo también puede llevarse a cabo en muestras saturadas. Para ello se procede del mismo modo, con la salvedad de la forma en la que se prepara la muestra, que difiere ligeramente, e ignorando el agua que se escapa del molde.

El tiempo que conlleva realizar un ensayo MCV es de 6-10 minutos aproximadamente.

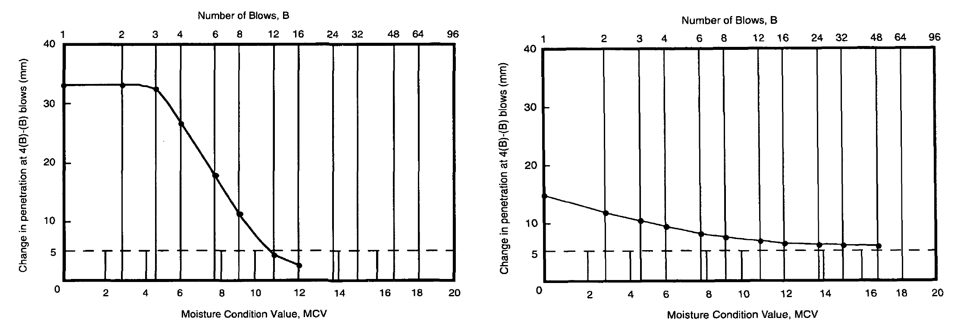

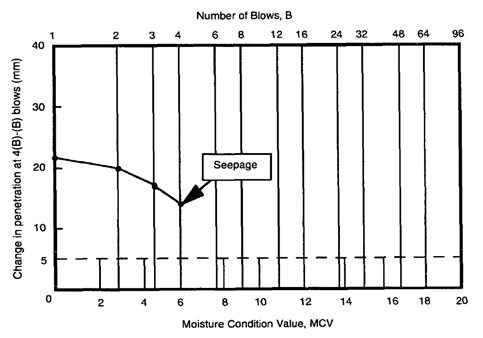

Durante el desarrollo del ensayo MCV se va midiendo el descenso de la parte superior de la muestra y el número de golpes dados (B) hasta alcanzar un estado próximo a la compactación total o hasta que el agua sea expulsada de la base del molde. El estado próximo a la compactación total se alcanza cuando la diferencia entre el descenso de la cabeza de la muestra a los 4B golpes y B golpes es inferior o igual a 5 mm. De acuerdo con esto, la forma de hacer el ensayo consiste en ir midiendo el descenso de la cabeza de la muestra en función del número de golpes, utilizando series crecientes del número de golpes tales como: 1, 2, 3, 4, 6, 8, 12, 16, 24, 32, 48, 64, 96, 128, 192 y 256. Dicho descenso se calcula después por diferencia entre los golpes 1 y 4, 2 y 8, 3 y 12… En un gráfico auxiliar se representa la relación entre el número inicial de golpes (1, 2, 3…) y el descenso producido al cuadriplicar ese número de golpes (4, 8, 12…) y de esta forma se puede calcular el número de golpes B que cumple la condición indicada anteriormente. En la Figura 3 y la Figura 4 se adjuntan ejemplos de gráficos obtenidos a partir del Ensayo MCV.

El número de golpes B obtenido en este ensayo, no se emplea como resultado del mismo, si no que se utiliza el índice MCV, definido como 10log10(B). Cuando se ensayan muestras saturadas, el índice MCV obtenido es el correspondiente al contenido máximo de humedad bajo condiciones drenadas.

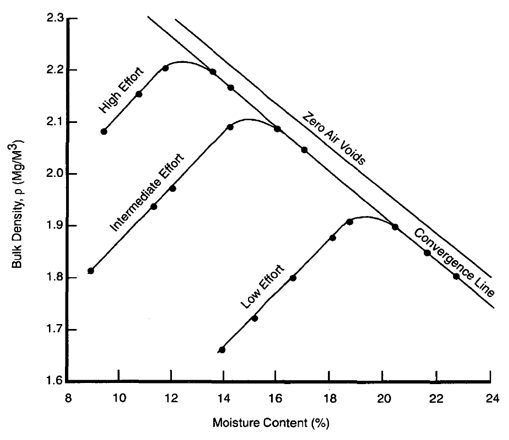

El fundamento de este ensayo se basa en el hecho de que los suelos que están muy húmedos, respecto a su humedad óptima de compactación, no pueden compactarse aunque se den muchos golpes, mientras que suelos secos con un contenido de humedad cercano a la Humedad Óptima de compactación, pueden seguir compactándose a medida que se siguen golpeando (Figura 5). En principio, de la relación entre el número de golpes y el descenso de la parte superior de la muestra, es posible deducir si la humedad es alta o baja para su posterior compactación en obra.

Valores muy bajos del índice MCV indican que se trata de suelos húmedos difíciles de compactar, y valores muy altos indican que son suelos que requerirán un gran esfuerzo de compactación. La situación óptima correspondería a un valor o rango de MCV.

Generalmente es recomendado tomar como límite inferior de aceptabilidad un índice MCV de 8,5, por lo que un suelo con un MCV menor a ese límite, será considerado inaceptable (otros límites inferiores de aceptabilidad pueden considerarse, aunque es poco probable que caigan fuera del rango 7-9).

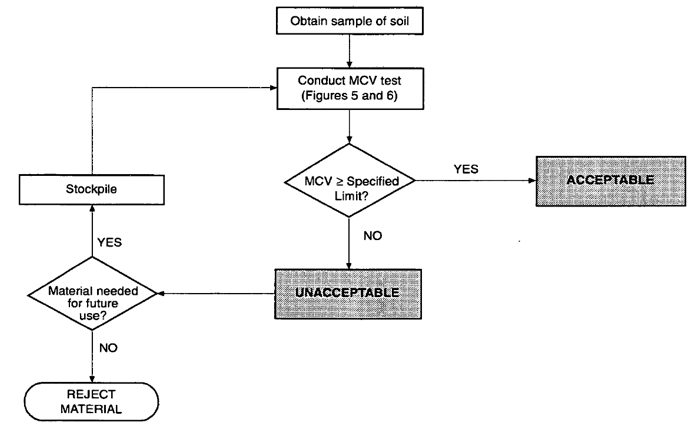

En función del tipo de material, el límite superior de aceptabilidad varía. Por ejemplo, para suelos cohesivos suele considerarse un MCV comprendido entre 11,5 y 12,5, sin embargo, para suelos granulares, por ejemplo una arena bien graduada, el MCV máximo que se suele tomar es de 14,5. En la Figura 6 se incluye un diagrama de flujo para clasificar un material a partir del Ensayo MCV.

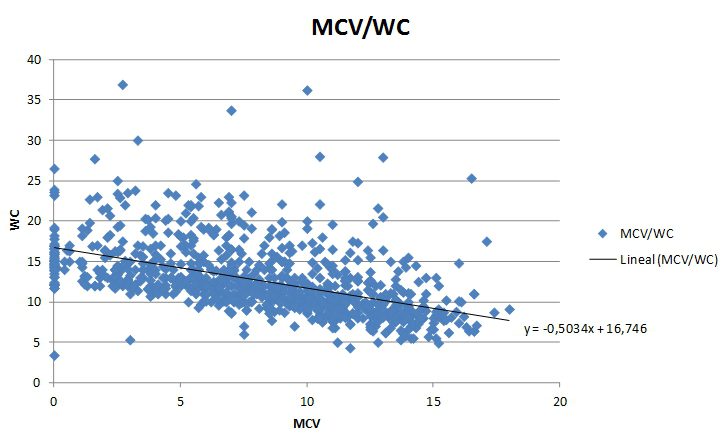

Si el ensayo MCV se completa determinando su índice para distintas condiciones de humedad, se observa que el índice MCV está relacionado con la humedad mediante una ley lineal (línea de calibración, Figura 7):

W (%)= a – b x MCV [1]

donde W es el contenido de humedad en porcentaje, a es el contenido de humedad en porcentaje cuando el MCV es igual a cero y b es la pendiente de la recta. Las constantes a y b son características de cada suelo, por lo que conociéndolas, puede quedar clasificado.

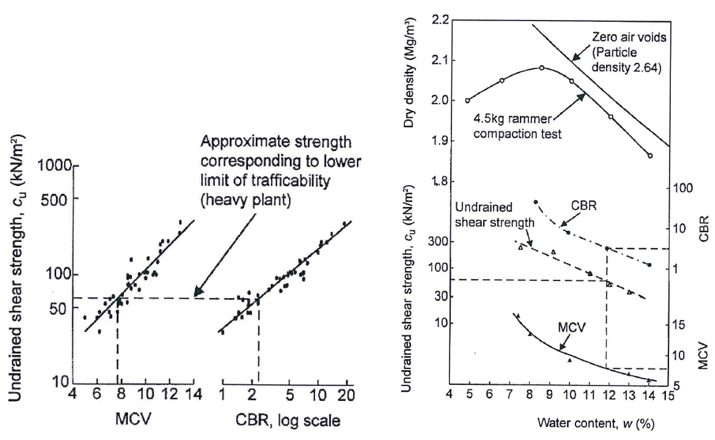

Es común correlacionar el índice MCV, además de con el contenido de humedad, con otros parámetros del suelo como el CBR, la densidad seca y la resistencia a corte sin drenaje, esta última empleada para establecer los límites de aceptabilidad a partir de su valor máximo y mínimo.

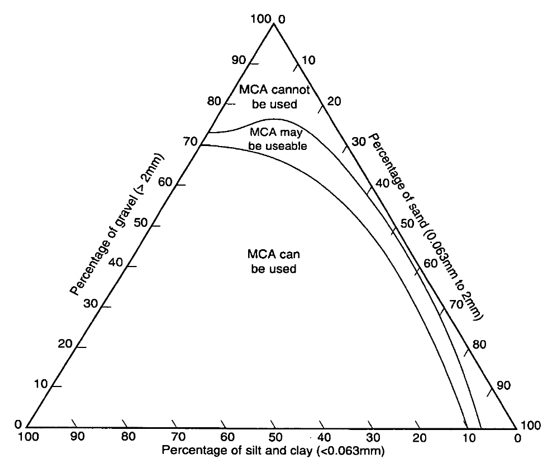

Este ensayo no siempre puede llevarse a cabo ya que hay que tener en cuenta la proporción de finos, arenas y gravas presente en el suelo a estudiar. En función de esta proporción pueden darse tres situaciones (Figura 8): que el MCA no sea apto para el material que hay que ensayar, que el MCA pueda ser utilizado pero con restricciones o que el MCA sea apto para el material de estudio.

D. Ensayo CCV (Chalk Crushing Value)

El ensayo CCV (Chalk Crushing Value) se emplea para clasificar el “chalk” (creta) en relación a su comportamiento durante la construcción de terraplenes. Permite identificar la susceptibilidad a la trituración y la posible inestabilidad que puede producir como relleno este material. Este ensayo se realiza con el MCA, como ya se ha mencionado anteriormente.

Los valores de CCV varían desde 4,2 para “chalk” muy blandos hasta 2,4 para “chalk” muy duros.

E. Características de compactación (OMC y MDD)

El OMC (Optimum Moisture Content) es la humedad óptima de compactación de un material para que este alcance su máxima densidad seca o MDD (Maximum Dry Density). Estos parámetros se obtienen a partir del ensayo Proctor.

Su determinación e interpretación no difieren entre las normativas británica y española.

F. CBR (California Bearing Ratio)

El ensayo CBR (California Bearing Ratio) mide la resistencia de un suelo a esfuerzo cortante y puede realizarse en laboratorio o in situ.

Permite conocer la capacidad portante de un suelo en relación con la compactación y la humedad.

G. Resistencia al corte sin drenaje (Cu)

Se trata de un parámetro característico de suelos cohesivos. La resistencia de un suelo frente a esfuerzos cortantes en condiciones sin drenaje se encuentra relacionada con la capacidad del mismo a soportar cargas y conservar la estabilidad.

Permite predecir la presión de tierras sobre estructuras de contención, la capacidad de soporte de zapatas y losas, la estabilidad de taludes en cortes o terraplenes, la resistencia al corte entre suelo y pilotes, etc.

Su determinación e interpretación no difieren entre las normativas británica y española.

IV NORMATIVA DE CLASIFICACIÓN

Tal y como se ha comentado anteriormente, para el diseño de las estructuras de tierra es necesario tener un buen conocimiento de los tipos de materiales que conformarán la estructura: propiedades, situación, volúmenes, etc.

La normativa anglosajona que regula los requisitos mínimos y procedimientos de clasificación para el aprovechamiento de materiales excavados y su compactación, ha sido desarrollada por la Highways Agency (HA). Dicha normativa se encuentra recogida en las siguientes publicaciones:

- Manual of Contract documents for Highway Works (MCHW):

- Volume 1: Specification for Highway Works (SHW).

- Series 100: Preliminaries

- Series 500: Drainage and service ducts

- Series 600: Earthworks

- Volume 2: Notes for Guidance on the Specifications for Highway Works (NG).

- Series 600: Earthworks

- Volume 1: Specification for Highway Works (SHW).

- Design Manual for Roads and Bridges (DMRB):

- Volume 4: Geotechnics and Drainage

- Section 1: Earthworks. Part 1: HA 44/91 Design and Preparation of Contract Documents

- Volume 4: Geotechnics and Drainage

A. Principales clases de materiales incluidos en la TablA 6/1

En el presenta apartado se muestran fragmentos de las tablas de clasificación de materiales más importantes del Volume 1: Specification for Highway Works (SHW) – Series 600:

- Tabla 6/1: incluye las clases de materiales que pueden ser utilizados en los trabajos de construcción, su descripción genérica, su uso más extendido, los parámetros que entran en juego en su clasificación y el método de compactación.

- Tabla 6/2: incluye los límites granulométricos para cada clase de material.

- Tabla 6/7: incluye la limitación de los materiales según su procedencia.

Table 6/1 Series 600 Earthworks Specifications |

|||||

| CLASS | GENERAL DESCRIPTION | TYPICAL USE | PARAMETERS | Constituents (Table 6/7) | |

| 1 | A – C | Granular material | General fill | Grading Uniformity Coefficient mc* MCV* IDD chalk* Los Angeles |

P, A, B1, C1, C4, D2, D3, D4, E, F, G, H1 |

| 2 | A – E | Cohesive material | General fill | Grading Plastic limit mc * MCV * Cu * Bulk density * |

Any material except chalk |

| 3 | – | Chalk | General fill | mc * IDD * |

Chalk and associated materials |

| 4 | – | Various | Fill to landscape areas | Grading * mc * MCV * |

* |

| 5 | A – B | Topsoil Turf |

Topsoiling | Grading | Topsoil or Turf |

| 6 | A – S | Selected granular material | Below water Starter layer Under ash Capping For stabilisation to capping Gabion filling Drainage layer Reinforced soil Buried steel structures Fill to structures |

Grading Uniformity SMC chalk Los Angeles mc * MCV Liquid limit Plasticity index Organic matter * Sulfate content Oxidisable sulfides Class Ra (asphalt) content Bitumen content Water content pH value Chloride ion content Resistivity Redox potential Microbial activity index Etc. |

P, A, B1, D2, D3, D4, G |

| 7 | A – I | Selected cohesive material | Reinforced soil For stabilisation to capping Buried steel structures Fill to structures |

Grading mc * MCV * Undrained c and ϕ * c’ and ϕ’ * IDD chalk * Liquid limit Plasticity index Permeability pH Chloride ion Sulfate content Etc. |

Any material except Class 3 (Chalks) and other exceptions |

| 8 | – | Class 1, 2 & 3 material | Lower trench fill | mc * MCV * |

P, A, B1, D2, D3, D4, G |

| 9 | A – E | Stabilised material | Capping | Pulverisation Bearing ratio * mc * MCV * |

Class 6E, 7F & 7G with addition of cement Class 7E, 7I & 6R with addition of lime/cement |

Tabla 1. Clases de materiales de la Tabla 6/1 de la Series 600 de la SHW.

* Los límites de estos parámetros se definen en la fase de Diseño de Detalle, particularizando según las necesidades del Proyecto.

B. Clasificación de suelos según granulometría (Tabla 6/2)

La Tabla 6/2 de la SHW muestra los límites granulométricos de cada clase de material de la Tabla 6/1, en función de los tamices de la BS Series y por sedimentación.

C. Limitación de usos según la procedencia del material (Tabla 6/7)

Aparte de los parámetros anteriormente enumerados, en la Series 600 de la SHW también queda tabulada la procedencia de los materiales (Tabla 6/7), de manera que se regula el empleo de materiales contaminados, materiales reciclados, etc. (Tabla 2):

| Tabla 6/7 Material Sources and Source Codes for Imported Materials | |||

| SOURCE CODE | SOURCE | SUB – CODE | SPECIFIC MATERIAL |

| P | Natural Aggregates | P | All petrographic types included in BS EN 932-3 |

| A | Construction and demolition recycling industries | A1 | Reclaimed asphalt |

| A2 | Crushed concrete | ||

| A3 | Crushed bricks, masonry | ||

| A4 | Mix of A1, A2 and A3 | ||

| B | Municipal solid waste incineration industry | B1 | Municipal incinerator bottom ash (excluding fly ash) (MIBA) |

| B2 | Municipal incinerator fly ash (MIFA) | ||

| C | Coal Power Generation Industry | C1 | Coal fly ash |

| C2 | Fluidised bed combustion fly ash (FBCFA) | ||

| C3 | Boiler slag | ||

| C4 | Coal bottom ash | ||

| C5 | Fluidised bed combustion bottom ash (FBC bottom ash) | ||

| D | Iron and steel industry | D1 | Granulated blast furnace slag (GBS) |

| D2 | Air-cooled blast furnace slag (ABS) | ||

| D3 | Basic oxygen furnace slag (converter slag, BOS) | ||

| D4 | Electric arc furnace slag (from carbon steel production, EAF C) | ||

| D5 | Electric arc furnace slag (from stainless/high alloy steel production, EAF S) | ||

| D6 | Ferrochromium slag | ||

| E | Non ferrous steel industry | E1 | Copper slag |

| E2 | Molybdenum slag | ||

| E3 | Zinc slag | ||

| E4 | Phosphorous slag | ||

| F | Foundry industry | F1 | Foundry sand |

| F2 | Foundry cupola furnace slag | ||

| G | Mining and quarry industry | G1 | Red coal shale |

| G2 | Refuse from hard coal mining (black coal shale) | ||

| G3 | Pre-selected all-in from quarry/mining | ||

| G4 | Spent oil shale | ||

| H | Maintenance dredging works | H1 | Dredge spoil sand |

| H2 | Dredge spoil clay | ||

| I | Miscellaneous | I1 | Excavated soil |

| I2 | Paper sludge ash | ||

| I3 | Sewage sludge incineration ash (municipal) | ||

| I4 | Biomass ash | ||

| I5 | Crushed glass | ||

| I6 | Expanded clay | ||

Tabla 2. Procedencia de materiales y códigos para materiales importados (Tabla 6/7 de la SHW)

D. Comparación con la normativa de clasificación de materiales española

Como se puede observar, en las tablas de clasificación de las Series 600 de la SHW entran en juego multitud de ensayos y parámetros de los materiales. Este hecho guarda relación con la Introducción del presente artículo donde se habla de la alta inversión inicial necesaria en investigación geológico – geotécnica de cara a lograr beneficios importantes de calidad y durabilidad, y optimización de recursos en fase de construcción.

Cabe destacar que en el entorno anglosajón se distinguen 50 clases de materiales y 35 limitaciones por procedencia, y entran en juego más de 20 parámetros distintos, en comparación con las 13 tipologías principales y aproximadamente 10 parámetros establecidos en el PG-3 (Pliego de Prescripciones Técnicas Generales para Obras de Carreteras y Puentes) para la formación de terraplenes, explanadas y bases de firme de la normativa española (Tabla 3). El PG-3 es la norma de referencia en España en materia de prescripciones de materiales en construcción civil, no sólo en carreteras y puentes.

| CLASES DE SUELOS Y PARÁMETROS PRINCIPALES SEGÚN EL PG-3 | |

| MATERIAL | PARÁMETROS |

| Suelo inadecuado | Granulometría

Contenido materia orgánica Contenido sales solubles Contenido yeso Límite líquido Índice plasticidad Asiento colapso Hinchamiento libre Densidad CBR |

| Suelo marginal | |

| Suelo tolerable | |

| Suelo adecuado | |

| Suelo seleccionado tipo 2 | |

| Suelo seleccionado tipo 3 | |

| Pedraplén | |

| Todo – uno | |

| Zahorra natural | |

| Zahorra artificial | |

| Suelo estabilizado tipo 1 | |

| Suelo estabilizado tipo 2 | |

| Suelo estabilizado tipo 3 | |

Tabla 3. Clases de suelos y parámetros principales según el PG-3.

V. METODOLOGÍA DE APROVECHAMIENTO DE MATERIALES A PARTIR DE LA NORMATIVA BRITÁNICA

El fundamento del desarrollo de una metodología de aprovechamiento basada en la normativa británica pretende estandarizar una forma de trabajo basada en la experiencia y que no ha sido publicada hasta la fecha.

También se pretende llamar la atención sobre la necesidad de realizar una mayor inversión en estudios geotécnicos y geológicos, previos al comienzo de cualquier obra civil, lo cual repercute en una mayor calidad de los trabajos y en un uso más eficiente de los recursos públicos y privados.

A continuación se presenta la metodología desarrollada por eptisa para clasificar los materiales procedentes de excavaciones según la normativa británica, en la Fase de Licitación del proyecto de construcción de una obra lineal:

A. Estudio de la excavabilidad de los materiales subyacentes y primera estimación de volúmenes totales, diferenciando entre roca y suelo.

B. Clasificación de los materiales

1. Discriminación de los materiales excavados según su naturaleza y primer uso futuro:

i. Suelos para movimiento de tierras, y subbases y bases de firme.

ii. Rocas para movimiento de tierras, y subbases y bases de firme

iii. Áridos para hormigones.

iv. Áridos para pavimentos.

v. Materiales específicos de plataforma de ferrocarril.

2. Clasificación de suelos según las tablas de la MCHW – Volume 1 – Series 600: Earthworks.

3. Clasificación de rocas según las tablas de la MCHW – Volume 1 – Series 600: Earthworks.

4. Clasificación de áridos para hormigones, áridos para pavimentos y materiales para plataforma de ferrocarril, según normativa particular.

C. Propuesta de tratamientos de mejora de materiales.

D. Estimación estadística del volumen disponible de cada tipología de material clasificado.

Cabe reseñar, que la SHW establece límites mínimos o máximos para ciertos parámetros que el material debe cumplir para poder ser reutilizado (la clasificación en función de estos parámetros es la que se desarrolla a continuación). El resto de límites se establecen en la Fase de Diseño de Detalle o durante la construcción, de acuerdo con la experiencia acumulada en proyectos anteriores.

A. Estudio de excavabilidad y estimación de volumen total DE MATERIAL EXCAVADO

El primer paso de esta Metodología consiste en el estudio de la excavabilidad del sustrato, de cara a estimar qué volumen de material será posible extraer en función de los medios, tiempo y recursos económicos disponibles.

Es importante diferenciar entre roca y suelo por sus significativas diferencias a la hora de excavar. Por tanto, en primer lugar, se realiza el análisis en roca partiendo de la base de que los suelos serán extraíbles al 100 % prácticamente.

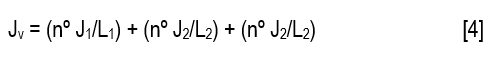

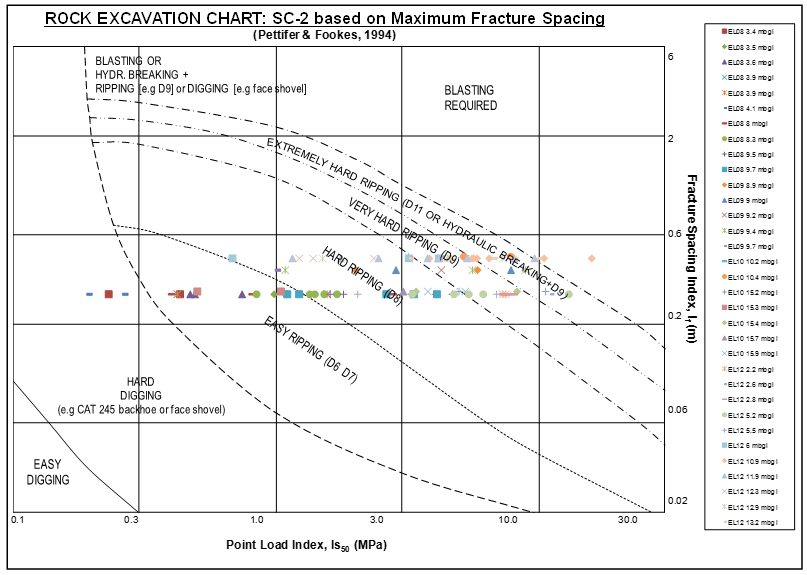

Para evaluar la excavabilidad de una roca se recomienda seguir el método gráfico propuesto por G.S. Pettifer y P.G. Fookes (1994), los cuales, basándose en el estudio de 120 casos, idearon un gráfico en escala logarítmica (Figura 9), subdividido en diversos métodos de excavación, en función del Índice de Fracturación de la roca, If, y de la resistencia de su matriz, expresada como el Índice de Resistencia Puntual, Is(50).

El If de la roca puede calcularse mediante el Índice de tamaño de bloque, Ib, que representa las dimensiones medias de los bloques tipo medidos en el afloramiento [2]. Por ejemplo, en el caso de una roca sedimentaria con planos de estratificación y dos familias de discontinuidades perpendiculares entre sí, el Índice Ib viene definido por:

Ib = (e1 + e2 + e3)/3 [2]

Siendo e1, e2 y e3, los valores medios del espaciado de las tres familias de discontinuidades (en metros).

El If también se puede calcular en función del parámetro Jv, que representa el número total de discontinuidades que interceptan una unidad de volumen (1m3) del macizo rocoso. Como es difícil poder observar tridimensionalmente un afloramiento, el valor de Jv se suele determinar contando las discontinuidades de cada familia que interceptan una longitud determinada, midiendo perpendicularmente a la dirección de cada una de las familias:

Por ejemplo, para un macizo con tres familias de discontinuidades (J1, J2 y J3):

Por ejemplo, para un macizo con tres familias de discontinuidades (J1, J2 y J3):

La longitud a medir dependerá del espaciado de cada familia, variando normalmente entre 5 y 10 metros. También se puede estimar el parámetro Jv de forma rápida contando el número total de discontinuidades que interceptan una longitud L en cualquier dirección de interés (cortando al mayor número de planos), correspondiendo este valor a la frecuencia de discontinuidades, l:

l = nº de discontinuidades / L (m) [5]

ó

l = 1 / espaciado medio de discontinuidades (m) [6]

Por otro lado, el Índice de Resistencia Puntual (Is50) se obtiene a partir del Ensayo de carga puntual (PLT, point load test). Mediante este ensayo se determina la resistencia a compresión simple de fragmentos irregulares de roca o de testigos cilíndricos de sondeos, a partir del Índice Is obtenido en el ensayo:

Is = P/D2 [7]

Siendo P la carga de rotura de la muestra o probeta y D, el diámetro de la probeta o altura de la muestra ensayada (distancia entre puntas) La correlación entre el Índice Is y la resistencia a compresión simple de la roca, sc, es:

sc = f. Is [8]

Donde el factor f varía según el diámetro de la muestra. La correlación entre el Índice Is y la resistencia a compresión simple de la roca está referida a testigos de 50mm de diámetro. Para este diámetro, f = 23, por tanto:

sc = 23. Is [9]

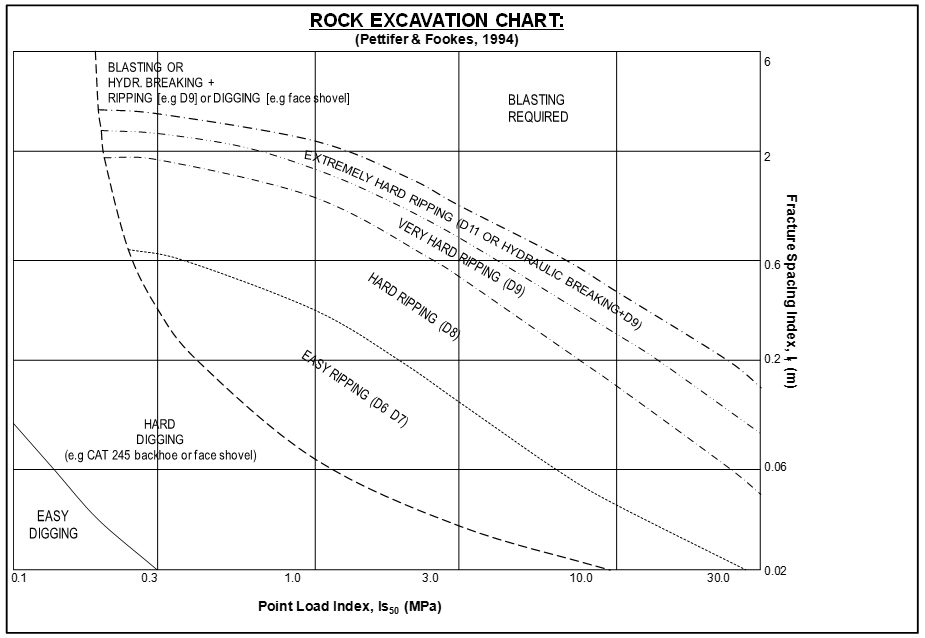

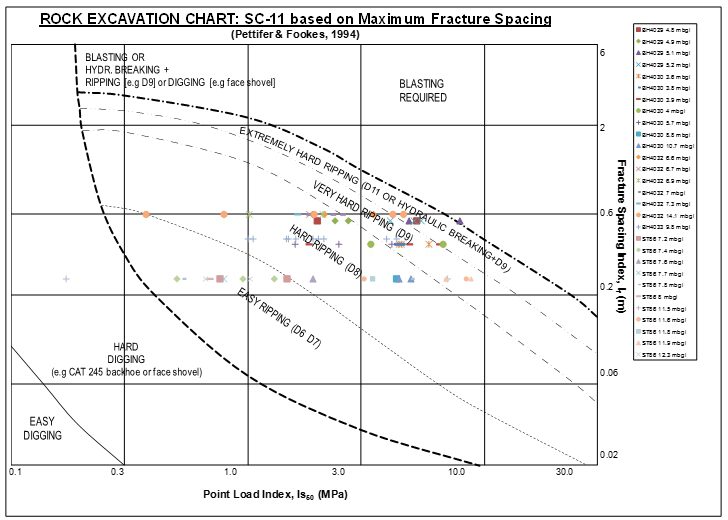

A partir de los valores de Is(50) obtenidos en laboratorio sobre los testigos de roca de los sondeos, y de los reconocimientos de campo realizados sobre el macizo rocoso en cuanto al grado de fracturación de la roca, se entra en el gráfico de la Figura 9 y se representan los puntos correspondientes a cada muestra, tanto en función del If máximo como del If medio (Figura 10 y Figura 11), obteniendo una estimación de los métodos de excavación y sus porcentajes.

Es decir, conociendo el grado de excavabilidad del material de cada prospección realizada, conocemos su volumen y conocemos el porcentaje que supone respecto del total de prospecciones. De esta forma obtenemos una estimación de volúmenes totales excavables.

B. Clasificación de los materiales

Una vez se ha discriminado entre suelos y rocas, se puede proceder a su clasificación de forma más específica y detallar su posible empleo. En primer lugar, se realiza una primera identificación del uso, de tal forma que se separan materiales para movimiento de tierras, subbases y bases de firme; áridos para hormigones; áridos para mezcla bituminosa; y materiales para plataforma de ferrocarril.

- Suelos para movimiento de tierras, subbases y bases de firme

Esta clasificación se realiza mediante las tablas de la MCHW – Volume 1 – Series 600: Earthworks.

El procedimiento es el siguiente: se comprueba la granulometría (Tablas 6/1, 6/2 y 6/5), lo cual da una Clase 1 a 9. Después se comprueba la validez de dicha clase en función del resto de parámetros (Humedad, Límites de Atterberg, Los Ángeles, etc.). Si todos los parámetros son válidos se obtiene una clase completa, compuesta de un número más una letra, más otro número en algunos casos (2C ó 6F5, por ejemplo). Si un parámetro no es válido para una clase, se salta a la siguiente, y así sucesivamente. Posteriormente se ha de comprobar el cumplimiento por procedencia del material, a partir de la Tabla 6/7.

Como se ha comentado anteriormente, en base a la experiencia, pueden establecerse más limitaciones atendiendo a otros parámetros cuyos límites no aparecen en estas tablas.

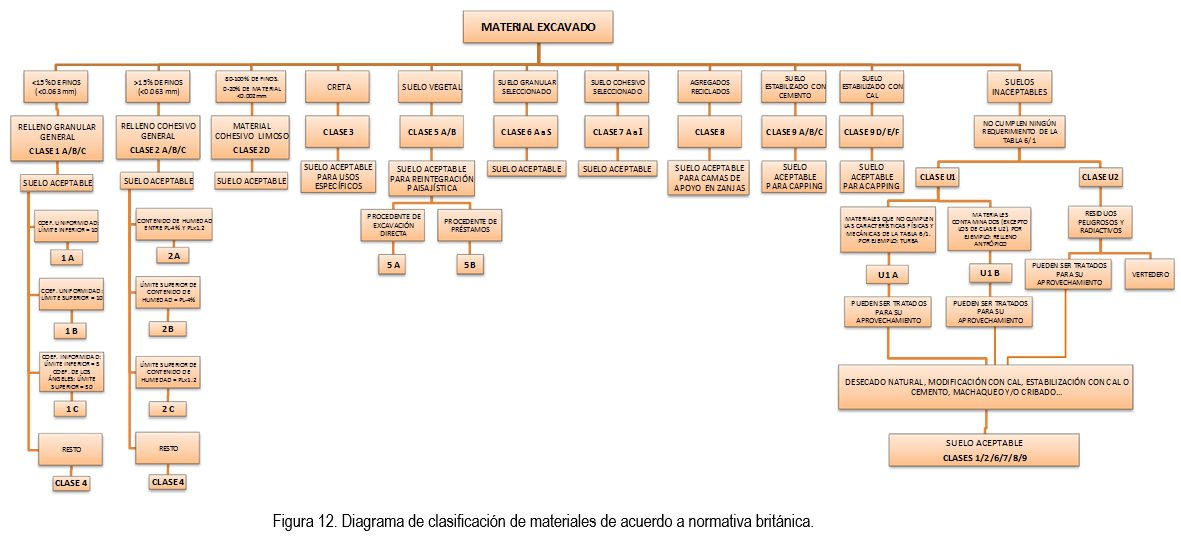

Dada la dificultad de comprensión de la metodología, se adjunta un Diagrama (Figura 12) y se realiza una explicación esquemática del mismo.

- Se identifican las siguientes clases de materiales, que tienen una clasificación directa:

- Chalk o Creta – Clase 3.

- Topsoil o Suelo Vegetal – Clase 5.

- 5A si viene de excavación.

- 5B si viene de préstamo.

- Material de lagunas o reservas < 20% de cenizas de fondo de alto horno – Clase 2E.

- Se identifica el porcentaje de finos (< 0.063 mm):

- < 15 % finos – Clase 1A-C.

- Coeficiente de uniformidad > 10 – Clase 1A.

- Coeficiente de uniformidad < 10 – Clase 1B.

- Coeficiente de uniformidad > 5 + Los Ángeles < 50 – Clase 1C.

- Si no cumple estos parámetros – Clase 4.

- > 15 % finos – Clase 2A-C.

- PL-4% < MC < PLx1.2 – Clase 2A.

- MC < PL-4% – Clase 2B.

- MC > PLx1.2 – Clase 2C.

- Si no cumple estos parámetros – Clase 4.

- (80 – 100 % finos) + (0 – 20% material) < 0.002mm – Clase 2D

- < 15 % finos – Clase 1A-C.

- Materiales reciclados que cumplen las especificaciones de las Clases 1, 2 y 3, excepto bloques o agregados arcillosos. > 40 mm – Clase 8.

2. Rocas para movimiento de tierras, subbases y bases de firme

Se trata de materiales seleccionados; el procedimiento es análogo al de suelos y ha de realizarse a continuación del mismo. Esto es debido a que hay ciertas clases de materiales reservadas para rocas.

Se ha de comprobar igualmente el cumplimiento por procedencia del material, a partir de la Tabla 6/7:

- La primera clase general para rocas es la Clase 6 (granular seleccionado). Existen gran cantidad de parámetros que regulan esta Clase (granulometría, uniformidad, plasticidad, desgaste Los Ángeles, MCV, materia orgánica, sulfatos,…).

- La Clase 7 (cohesivo seleccionado) está formada por una combinación de materiales del resto de clases anteriores. Influyen gran cantidad de parámetros: granulometría, humedad, MCV, c’, ϕ’, Límites de Atterberg, pH, etc.

- La Clase 9, reservada para una capa de carreteras denominada capping. Esta capa está formada por materiales de las Clases 6 y 7, con adición de cemento o cal.

- Los materiales que no cumplen con ninguno de los requerimientos de la Tabla 6/1 se clasifican cono suelos inaceptables o Clase U1 y U2.

3. Áridos para hormigones, pavimentos y plataformas de ferrocarril.

La clasificación de materiales aptos para estos usos es específica y está recogida en la respectiva normativa de estructuras civiles, edificación, pavimentos o ferrocarriles.

- Los áridos para hormigones suelen tener requisitos relativos a:

- Granulometría.

- Índice de lajas.

- Los Ángeles.

- Absorción de agua.

- Equivalente de arena

- Caras de fractura

- Etc

- Los áridos para pavimentos suelen tener requisitos relativos a:

- Pavimentos de mezcla bituminosa.

- Origen y naturaleza.

- Granulometría.

- Caras de fractura.

- Índice de lajas.

- Los Ángeles.

- Pulimento acelerado

- Equivalente de arena

- Etc

- Pavimentos de hormigón.

- Parámetros similares a los del hormigón estructural.

- El balasto de una vía de ferrocarril suele tener requisitos relativos a:

- Origen y naturaleza.

- Granulometría.

- Partículas finas.

- Índice de forma.

- Longitud de las piedras.

- Los Ángeles.

- Resistencia a compresión de la roca de la que se extrae el balasto.

- Etc

- Pavimentos de mezcla bituminosa.

4. Clases de materiales más comunes de la Tabla 6/1.

Las clases de materiales más comunes de la Tabla 6/1 son:

- “General granular fill” (Clases 1A/B/C).

- “General cohesive fill” (Clases 2A/B/C).

- Clase 2D (“Silty cohesive material”)

Todos los materiales que cumplan los límites de granulometría para las Clases 1 o 2, se consideran aceptables. Como se ha desarrollado anteriormente, se utilizan gran cantidad de parámetros para establecer los límites de aceptabilidad de un material excavado. A continuación se explican los parámetros y los límites que deben ser considerados en las clases más importantes:

CLASES 1A/B/C (GENERAL GRANULAR FILL)

Aparte de la granulometría y uniformidad, la Tabla 6/1 no incluye ningún otro límite de aceptabilidad para esta clase, ni tan siquiera para el contenido de Humedad Natural. No obstante, la mayoría de los materiales granulares, con un contenido de humedad de OMC-3% a OMC+2% (OMC, Optimum Moisture Content) pueden ser compactados con una densidad mayor del 90% de la Densidad Máxima, por lo que estos porcentajes de humedad podrían adoptarse como límites.

Sin embargo, debe tenerse especial cuidado al establecer el límite superior para suelos granulares de grano fino, particularmente con un alto contenido en limos. Estos materiales desarrollan elevadas presiones de poro por compactación con contenidos de humedad por encima de la OMC, dando lugar a una pérdida de resistencia, por lo que a veces es recomendable limitar el contenido de humedad a la OMC, excepto para la Clase 1B, en la que un contenido de humedad por debajo de OMC+2% se considera adecuado.

CLASES 2A/B/C/D (GENERAL COHESIVE FILL)

Para evaluar la aceptabilidad de la Clase 2 (Suelos cohesivos), en particular, la Clase 2C, la SHW establece que la aceptabilidad sea determinada en base a uno de los siguientes criterios:

- Contenido en Humedad Natural, en base a un límite superior e inferior,

- Moisture Condition Value (MCV), en base a un límite inferior, o

- Resistencia al corte sin drenaje sobre muestra remoldeada, en base a un límite inferior

La Tabla 6/1 limita el contenido de humedad para la aceptabilidad de suelos cohesivos, en función del Límite Plástico no solo para lograr una densidad de compactación adecuada sino para controlar el rango de variación de la resistencia al corte sin drenaje del material colocado. El límite inferior para el contenido de humedad para un material cohesivo de Clase 2A se ha establecido en PL-4% (PL, Límite Plástico) por la SHW, que se corresponde con una resistencia al corte de 200kPa, suficiente para que la mayor parte de los equipos de compactación logren una compactación superior al 90% de la Densidad Máxima del Próctor (MDD).

El límite superior del contenido de humedad para la aceptabilidad de suelos cohesivos depende de la naturaleza del material y del Índice de Plasticidad (IP). Se considera adecuado establecer un límite superior para el contenido en humedad en el rango de PL x 1,1 a PL x 1,3 (PL, Límite Plástico). Arrowsmith (1978) estableció un rango entre PL x 1,1 y PL x 1,2 para los Glacial tills (depósitos de origen glacial) aunque se recomienda el valor de PL x 1,2 para obtener una mínima resistencia al corte de 70kPa, ya que los materiales demasiado húmedos se compactan con dificultad.

Sin embargo, en suelos cohesivos, la utilización del contenido de humedad en función del OMC (Optimum Moisture Content) y del Límite Plástico (LP) como parámetro para evaluar la aceptabilidad, no se considera adecuado, sobretodo en suelos de baja plasticidad. El material clasificado como 2C es, en general, tan variable que los porcentajes de humedad natural obtenidos no suelen ser característicos de estos materiales, mientras que la precisión en la determinación del Límite Plástico en suelos arcillosos de baja plasticidad no es adecuada.

Para resolver esto, Parsons (1976; Parsons y Boden, 1979) desarrolló el ensayo Moisture Condition Value (MCV; ver apartado V) con el fin de obtener un valor de forma rápida que pueda ser comparado con rangos de aceptabilidad establecidos para otros parámetros como la resistencia al corte sin drenaje. Mediante correlaciones entre el MCV y el Cu (Figura 13) se establecen los límites de aceptabilidad del MCV a partir de la máxima y mínima resistencia al corte sin drenaje medida. Estas correlaciones deben realizarse en todos los materiales que cumplan los requerimientos para ser reutilizados durante la Fase de Construcción, antes de ser incorporados a las estructuras de tierra, ya que la relación entre el MCV y la resistencia al corte sin drenaje es única.

En general, los suelos cohesivos deberían tener suficiente resistencia para ser colocados, compactados y sometidos a cargas durante la explotación, pero no ser demasiados resistentes como para que no puedan ser compactados adecuadamente (ver HA 44/91, Trenter, 2001, Davitt, 1984)

Se considera adecuado establecer un valor de Cu de entre 50kPa y 60kPa como límite inferior de resistencia (Dennehy, 1978). Este rango equivale aproximadamente a un valor de CBR en el rango del 2% al 3%, y a un MCV de entre 7 y 9, dependiendo de las condiciones del suelo.

Si bien la SHW no establece un límite superior de resistencia, un límite superior para el Cu de 150kPa y para el MCV de 15 se consideran adecuados para asegurar que la presencia de huecos sea mínima y que los bloques de suelo se desmoronen por compactación de forma efectiva.

El contenido de humedad puede correlacionarse con la resistencia solo indirectamente, es decir, mediante correlaciones con el Límite Plástico o a través de parámetros relacionados como el CBR o el MCV, pero la correlación entre la Humedad natural y el MCV no es muy fiable según Perry (2001), Davitt (2001 y 1984) y Trenter (2001).

Además de por medida directa de la resistencia al corte sin drenaje en ensayos triaxiales, los valores de Cu pueden obtenerse también, de forma indirecta, a partir del:

- N30 obtenido en los Ensayos de SPT de acuerdo al CIRIA Report 143

- MCV medido en laboratorio

- CBR obtenido a partir de los ensayos de compactación pero solo para confirmar la aceptación del material, no como un criterio en sí mismo. Un valor de CBR mayor del 3% es utilizado como confirmación de la aceptabilidad de un material.

En caso de que los materiales evaluados no cumplan ninguno de estos requerimientos, podrán ser clasificados como Clase 4, siempre y cuando cumplan los criterios de aceptabilidad de la Tabla 6/1 para la Clase 4, y así poder ser utilizados para rellenos con fines paisajísticos.

CLASES U1 Y U2 (MATERIALES INACEPTABLES)

Por último, los materiales que por sus características físicas, mecánicas o químicas, no cumplan ninguno de los requerimientos de la Tabla 6/1 para poder ser reutilizados, son clasificados como inaceptables. La Series 600 de la SHW distingue dos clases de materiales inaceptables:

- Clase U1 (A o B): materiales cuyas características físicas o mecánicas pueden ser modificadas mediante tratamiento para poder ser aprovechados.

- Clase U2: se trata de materiales que son inaceptables por su contaminación química. Esta clase también se divide en material que puede ser tratado para poder ser reutilizado y material que, ya sea por su naturaleza o por su composición química, debe ser retirado y transportado a un vertedero.

La “Environment Agency” (EA) y otras organizaciones anglosajonas han publicado varias guías para la clasificación, gestión y tratamiento de materiales de la Clase U2 para su posible reutilización. Algunos ejemplos son las Referencias 10 a 15. Además, se recomienda consultar la Referencia 16 para el estudio de la agresividad del suelo al hormigón.

C. Propuesta de tratamientos de mejora de materiales

La Serie 600 de la SHW establece que un material inaceptable puede ser tratado mediante procesos mecánicos, químicos o de otro tipo, para que cumpla los requerimientos de la Tabla 6/1 y sea considerado como un material aceptable.

De igual forma, mediante estos procesos se puede mejorar un material para cambiar su clase de una a otra, dentro de la Tabla 6/1.

1. Material inaceptable por su contenido de humedad

Cuando un material es inaceptable únicamente por su contenido de humedad, se puede tratar para elevar, reducir o mantener su contenido de humedad al nivel necesario para que cumpla los límites de aceptabilidad de la Tabla 6/1 en cuanto al contenido de humedad.

Por ejemplo, en un suelo arcilloso húmedo puede reducirse el contenido de humedad mediante secado natural. Una vez se ha excavado la arcilla, se extiende en hileras para que el sol y el viento puedan efectuar un secado natural del suelo. Este proceso puede durar desde unos pocos días hasta una semana o más, dependiendo de la condición natural del suelo arcilloso y de la meteorología, pero no debe realizarse en invierno.

La modificación de un suelo arcilloso húmedo con cal viva también reduce su contenido de humedad. La mezcla de la cal y el suelo origina una reacción química exotérmica que evapora parte del agua contenida en el suelo. Una vez mezclada la cal viva con la arcilla, ésta no debe ser compactada inmediatamente.

La modificación de un material con cal no debe confundirse con su estabilización. La modificación no cambia el material de la Clase 7 a la Clase 9, pero sí modifica los valores del contenido de humedad para que un suelo inaceptable pueda ser aceptable si, tras el tratamiento, cumple los límites de aceptabilidad para las Clases 1 y/o 2.

Hay que tener especial cuidado con las arcillas que puedan contener sulfatos en su composición, como pirita o yeso. Aunque la modificación requiere porcentajes de cal viva menores que la estabilización (típicamente, del 1 al 2%), existe la posibilidad, a largo plazo, de que se produzcan reacciones químicas perjudiciales entre la cal y los sulfatos.

Un material limoso húmedo clasificado como inaceptable también puede desecarse por modificación con cal, pero el método es menos eficaz que con las arcillas, ya que los limos difieren químicamente de las arcillas y no llega a producirse la misma reacción química que ocurre entre la arcilla y la cal. Por otro lado, la desecación natural es igual de eficaz con una material limoso que con uno arcilloso.

2. Material inaceptable por su granulometría

Cuando un material es inaceptable únicamente por su granulometría, se puede machacar y cribar para que su tamaño cumpla los límites de aceptabilidad de la Tabla 6/1 en cuanto a la granulometría.

3. Material inaceptable por el MCV o resistencia al corte sin drenaje

Cuando un material es inaceptable por el MCV (MCV < 7 ó 9; MCV > 15 ó 16, en función de la experiencia) o Resistencia al corte sin drenaje (Cu < 50 ó 60 kPa; Cu > 150 kPa, en función de la experiencia), su resistencia puede ser modificada por adición de cal o cemento. La normativa inglesa que marca las directrices para la estabilización de materiales es la HA74/07 de la DMRB.

La mezcla puede llevarse a cabo in situ o en planta. Los suelos limosos o de baja plasticidad se pueden mezclar in situ, mediante una estabilizadora, o en planta, mediante una mezcladora u otra máquina adecuada. Los suelos cohesivos son más difíciles de mezclar y, en general, se procesan en planta.

Para la producción en planta, los estabilizadores pueden introducirse y mezclarse simultáneamente o bien mezclar el segundo estabilizador con material cohesivo que ya ha sido tratado previamente con cal y/o cemento in situ.

La dosificación de cal y/o cemento a utilizar y el tipo más indicado de esta dependerán de las características del suelo que se va a estabilizar. Entre estas características están la granulometría del suelo, el porcentaje de finos (% que pasa por el tamiz 0,080 UNE), Límites de Atterberg, Ensayo Proctor y CBR del terreno (sin estabilizar). La cantidad de cal y/o cemento normalmente requerida para estabilizar un material de relleno que requiera estabilización es del 1% al 2% del peso del suelo seco.

A partir del porcentaje de finos y los límites de Atterberg, se puede calcular el llamado Índice de Grupo del suelo, valor orientativo utilizado para medir la mayor o menor adecuación del suelo para su tratamiento con cal.

El Índice de Grupo se calcula mediante la siguiente fórmula:

IG = 0,2 a + 0,005 a c + 0,01 b d [10]

Donde,

a = Porcentaje de suelo que pasa por el tamiz 0,080 UNE y excede del 35% pero no supera el 75%, expresado como un entero positivo (estará entre 0 y 40).

b = Porcentaje de suelo que pasa por el tamiz 0,080 UNE y excede del 15% pero no supera el 55%, expresado como un entero positivo (estará entre 0 y 40).

c = la cantidad en que el límite líquido es mayor de 40 sin exceder de 60, expresado como un número entero positivo (estará entre 0 y 20).

El valor del Índice de Grupo puede oscilar entre 0 y 20. Si el Índice de Grupo es igual o mayor que 4, el suelo puede ser ventajosamente estabilizado con cal.

Después del tratamiento con cal, el Índice de Grupo del suelo estabilizado debe ser próximo a 0.

Una vez se haya realizado la mezcla del material, deberán llevarse a cabo los ensayos necesarios para comprobar que el material cumple con los requerimientos para ser clasificado como aceptable. Se recomienda que para materiales de relleno cohesivos, excepto para la Clase 2E, el MCV sea utilizado para controlar el contenido de humedad, CBR y la resistencia al corte. El contenido de humedad es el parámetro más adecuado para materiales de relleno granulares y para los materiales de la Clase 2E.

D. Estimación estadística del porcentaje existente de cada material clasificado

Este es el principal objetivo de toda la metodología. Se trata de realizar un estudio estadístico a partir de la clasificación ya realizada anteriormente, de tal forma que se pueda estimar qué porcentajes de materiales, de los que previamente fueron considerados como excavables, pertenecen a cada Clase.

Una vez conocido el volumen total de excavación se aplican los porcentajes anteriores, obteniendo la cantidad de material que se podrá destinar a cada uso del Proyecto.

De esta forma podrá realizarse, ya en Fase de Licitación y a partir de una importante inversión en investigación geológico-geotécnica, una estimación con gran fiabilidad, de los costes de excavación, transporte, tratamientos sobre materiales, adquisiciones en préstamos y tasas de vertederos.

Estas estimaciones permiten, así mismo, elaborar matrices de Riesgos y Oportunidades que incluirán, a modo de ejemplo:

- La oportunidad de compensar los volúmenes de los terraplenes con el material procedente de las excavaciones.

- La oportunidad de reciclar el material procedente de residuos sólidos urbanos.

- La posibilidad de emplear el excedente de árido para la elaboración de hormigón para estructuras.

- El riesgo de no poder excavar por medios mecánicos ciertos materiales destinados a la compensación de tierras.

- El riesgo de no poder emplear un porcentaje de material contaminado por una industria específica.

- El riesgo de tener que realizar un mayor número de tratamientos de mejora de materiales.

- Etc.

Las estimaciones estadísticas se realizan en base a un gran número de datos, procedentes de una amplia campaña geotécnica. Los operadores más empleados son los siguientes:

- La media.

- La desviación típica.

- Promedio de desviaciones.

- Distribución normal logarítmica

- Distribución acumulada.

- Intervalo de confianza.

- Moda

- Etc.

VI. EJEMPLOS

CASO PRÁCTICO 1

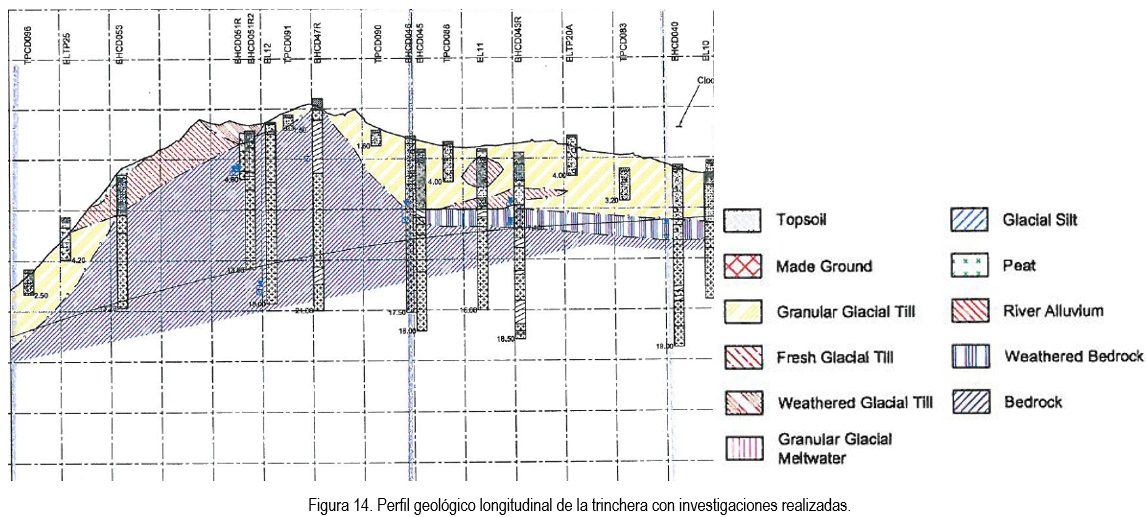

A continuación se muestra un ejemplo de clasificación de materiales obtenidos a partir de la excavación de la trinchera de una carretera situada al Norte de Escocia. En la Figura 14 se muestra el perfil geológico longitudinal de dicha trinchera:

En primer lugar, se ha realizado una estimación de la excavabilidad de la roca, en función del Índice de Fracturación, If (Tabla 5), y del Índice de Resistencia Puntual, Is(50) (Tabla 6), obtenidos a partir de las observaciones de campo y de los ensayos de laboratorio realizados sobre las muestras obtenidas en los sondeos. Con estos datos se realiza un análisis de frecuencias de rangos y se representan los puntos en el gráfico de excavabilidad (Figura 15) propuesto por Pettifer y Fookes (1994):

|

Fisure Spacing Distribution (If) |

||

|

Range (m) |

Nº Measures |

% of total measures |

|

<0,02 |

0 | 0 |

| 0,06>x>0,02 | 0 | 0 |

| 0,2>x>0,06 | 0 | 0 |

| 0,6>x>0,2 | 102 |

100 |

| >0,6 | 0 |

0 |

Tabla 5. Distribución del Índice de Fracturación, If.

|

Is(50) Test Results Distribution |

||

|

Range |

Nº Measures |

% of total measures |

|

<1 |

19 | 14,40 |

|

3>x>1 |

41 | 31,00 |

| 10>x>3 | 67 |

50,80 |

| 30>x>10 | 5 |

3,80 |

Tabla 6. Distribución del Índice de Resistencia Puntual, Is(50).

De acuerdo con el gráfico anterior, se han estimado los siguientes porcentajes de métodos de excavación (Tabla 7) requeridos para extraer el material del talud:

|

EXCAVATABILITY ESTIMATION RESULTS (SC-2) 201+400-201+800 |

|

|

Easy Digging |

0% |

|

Hard Digging |

3% |

|

Easy Ripping |

12,80% |

|

Hard Ripping |

41,00% |

| Very Hard Ripping |

25,50% |

| Extremely Hard Ripping |

14,70% |

| Blasting Required |

3% |

Tabla 7. Porcentajes de métodos de excavación para la trinchera.

En cuanto a los suelos, se supone que el 100% serán excavables mediante medios mecánicos ligeros.

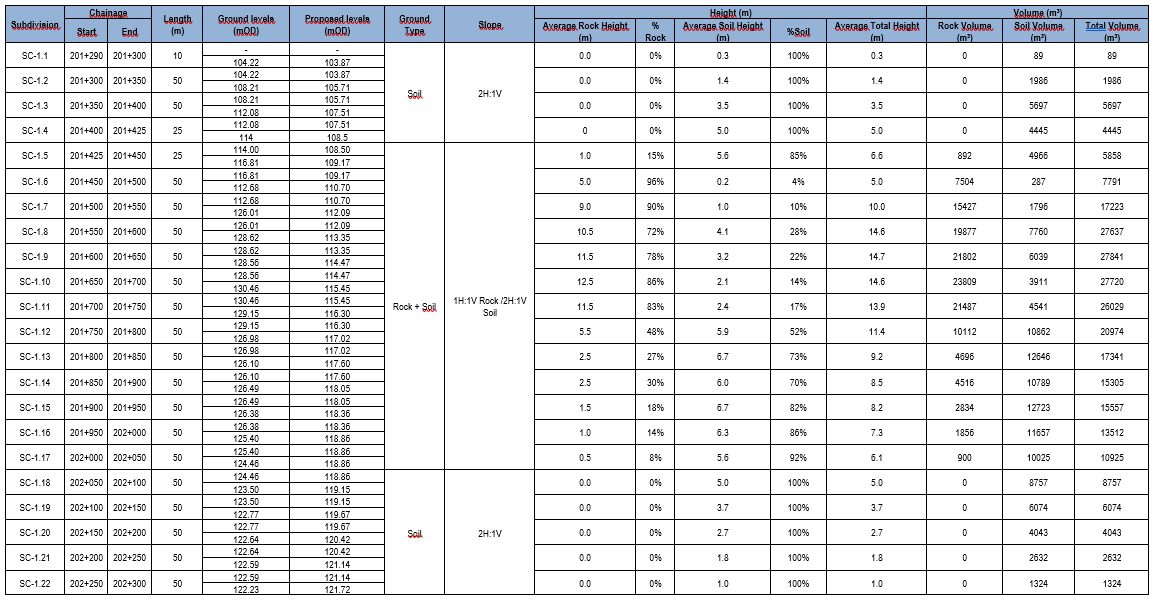

A continuación, se ha realizado una estimación del volumen total de suelo y roca que será excavado, teniendo en cuenta los métodos de excavación anteriores, la inclinación del talud de excavación, la cota del techo del sustrato rocoso y la cota de fondo de excavación. Para ello, el talud se ha dividido en diferentes tramos en función del tipo de material que se va a excavar (solo suelo, roca y suelo o solo roca) y se calculan los volúmenes de los mismos. En la Tabla 8 se muestran los cálculos realizados:

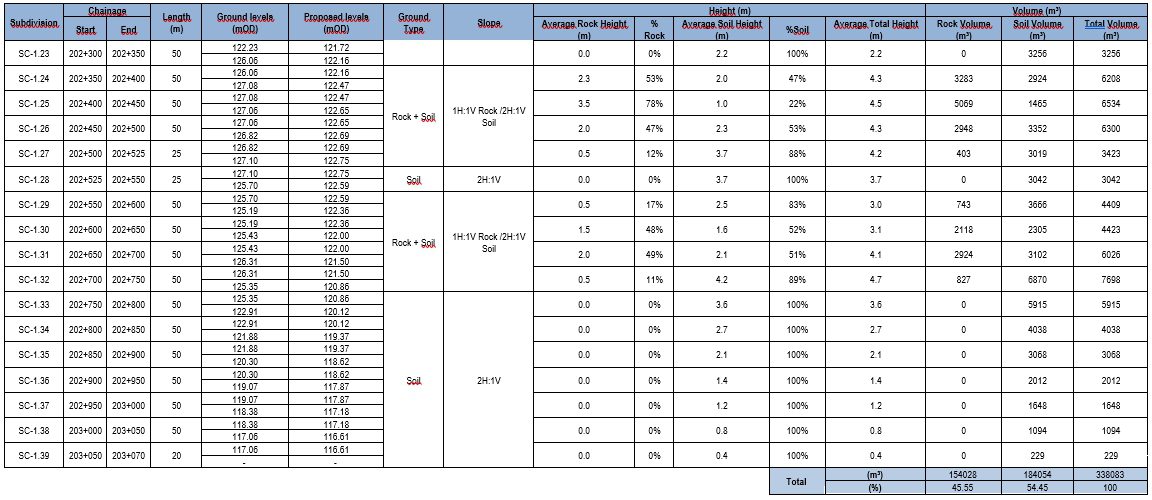

Tabla 8. Estimación de volúmenes de roca y suelo extraídos de la trinchera.

Por último, se ha realizado una clasificación de los materiales rocosos excavados, en función de su naturaleza y propiedades obtenidas a partir de los ensayos de laboratorio realizados. De acuerdo a la metodología explicada con anterioridad, la naturaleza de la roca y el grado de meteorización son los parámetros que controlan la aceptabilidad de un material rocoso, junto con los resultados de los ensayos de durabilidad (principalmente, Desgaste de Los Ángeles).

Por otra parte, los materiales rocosos excavados suelen clasificarse como Clase 6 (materiales seleccionados granulares) o Clase 7 (materiales seleccionados cohesivos), excepto si la roca se encuentra moderadamente meteorizada o se trata de rocas arcillosas, entendiendo por tales aquellas rocas que presentan en su composición arcillas, limos y/o micas, es decir, pizarras, lutitas, limolitas, etc. En este caso, la roca podría clasificarse como Clase 1.

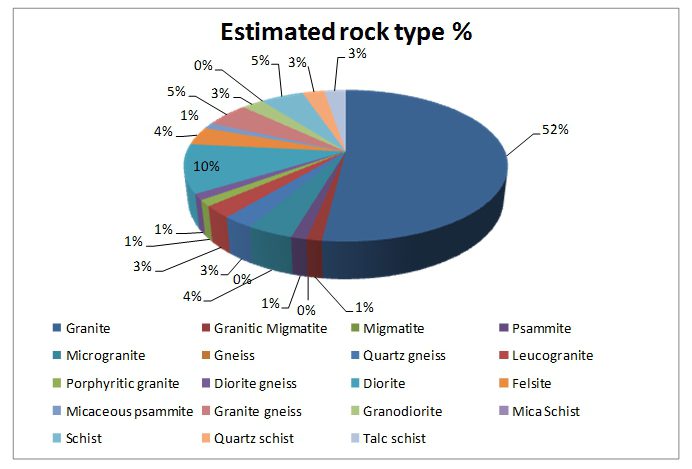

A partir de los sondeos realizados, se extraen los porcentajes de tipos de rocas que se van a excavar en el talud y los porcentajes de roca sana o meteorizada (Tabla 9, Tabla 10 y Figura 16):

|

Rock Type |

% of total |

|

Granite |

51.9 |

|

Granitic Migmatite |

1.3 |

|

Psammite |

1.3 |

|

Microgranite |

3.9 |

|

Quartz gneiss |

2.6 |

|

Leucogranite |

2.6 |

|

Porphyritic granite |

1.3 |

|

Diorite gneiss |

1.3 |

|

Diorite |

10.4 |

|

Felsite |

3.9 |

|

Micaceous psammite |

1.3 |

|

Granite gneiss |

5.2 |

|

Granodiorite |

2.6 |

|

Schist |

5.2 |

|

Quartz schist |

2.6 |

|

Talc schist |

2.6 |

Tabla 9. Porcentajes de tipos de rocas existentes en la trinchera.

|

BEDROCK |

89.9% |

| WTH BEDROCK |

10.1% |

Tabla 10. Porcentajes de roca sana y roca meteorizada.

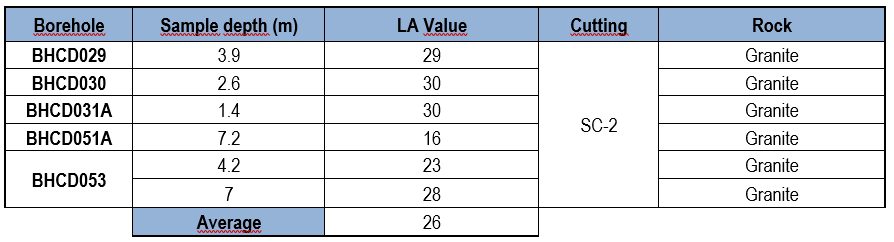

Por otro lado, se dispone del resultado de 6 ensayos de Degaste de Los Ángeles realizados sobre testigos de roca de granito. Los resultados se incluyen en la Tabla 11:

Como puede observarse, todos los valores se encuentran por debajo de 60 que es el límite máximo, según los requerimientos de la Tabla 6/1 para que el material sea aceptable como Clase 6 o 7.

Por tanto, del 89,90% de roca sana excavada, un 80,55% se clasificaría como Clase 6 o 7, mientras que el 9,34% restante se clasificaría como Clase 1, por su litología.

Del 10,1% de roca meteorizada, se estima que la mitad (5,05%) podría ser tratada para que cumpliera los requerimientos necesarios para ser clasificado como Clase 6 o 7, mientras que el 5,05% restante se clasificaría como Clase 1.

En resumen, el 85% del material rocoso excavado en el talud se clasificaría como Clase 6 o 7, mientras que el 15% restante se clasificaría como Clase 1.

CASO PRÁCTICO 2

Para la redacción del proyecto de construcción de una carretera en Irlanda, se llevó a cabo una campaña geotécnica bastante extensa, cuyos resultados fueron útiles para conocer las distintas clases de suelos presentes y estimar el porcentaje que se podría reutilizar.

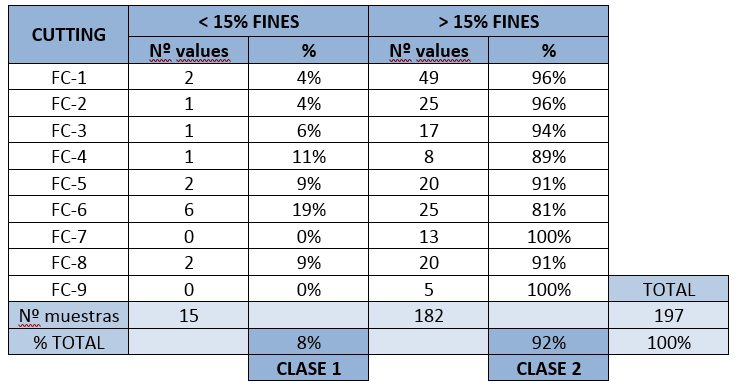

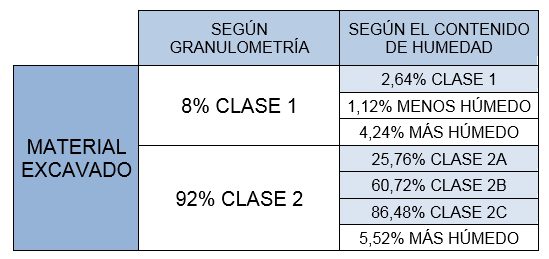

De los resultados de los ensayos granulométricos, se obtuvo el porcentaje de finos, que permitió establecer una primera clasificación (Clase 1 si el porcentaje de finos es menor del 15% y Clase 2 si es mayor del 15%), como se muestra en la Tabla 12:

Una vez pasado el criterio de granulometría, hay que comprobar los criterios de contenido de humedad.

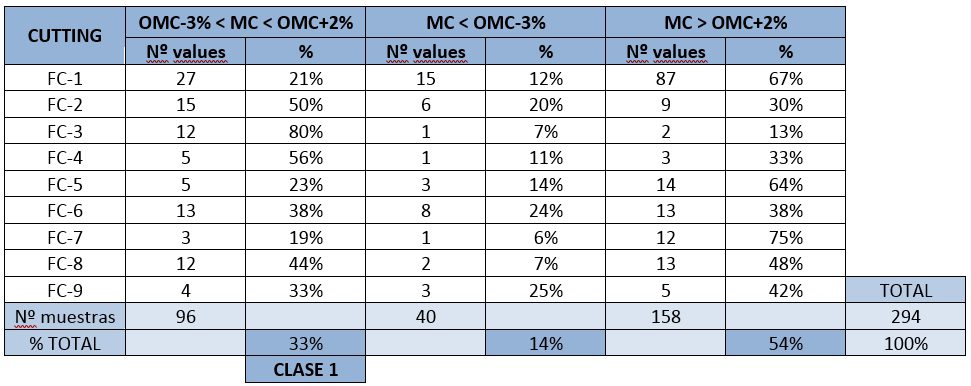

Se considera Clase 1 si el contenido de humedad se encuentra entre OMC-3% y OMC+2%. Siguiendo este criterio se obtuvo el porcentaje (respecto al total de Clase 1) que es clasificado como Clase 1 y los porcentajes de material con un mayor o menor contenido de humedad:

Como se observa en la Tabla 13, del total de material clasificado como Clase 1 por granulometría, solo el 33% cumple los criterios de humedad para dicha clase. Del 68% restante, el 14% se presenta más seco y el 53% más húmedo, lo cual se puede tratar a conveniencia para reutilizarlo.

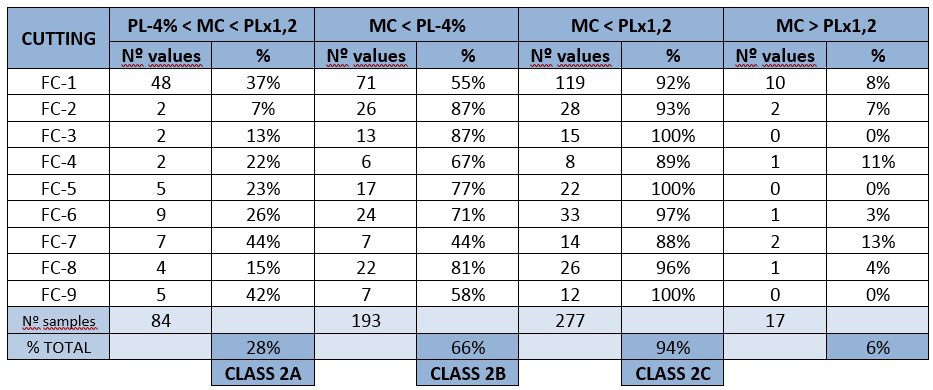

Dentro de la Clase 2 podemos distinguir entre clase 2 A/ B/ C fijándonos también en su contenido de humedad, tal como queda reflejado en la Tabla 14:

Es decir, del total del material clasificado como Clase 2 por su granulometría, el 28% es de Clase 2A, el 66 % 2B, el 94% 2C y el 6% restante tiene un mayor contenido de humedad, por lo que podría ser tratado si fuera necesario. Como se puede observar, las Clases 2A y 2B, a su vez y según este criterio, se consideran 2C.

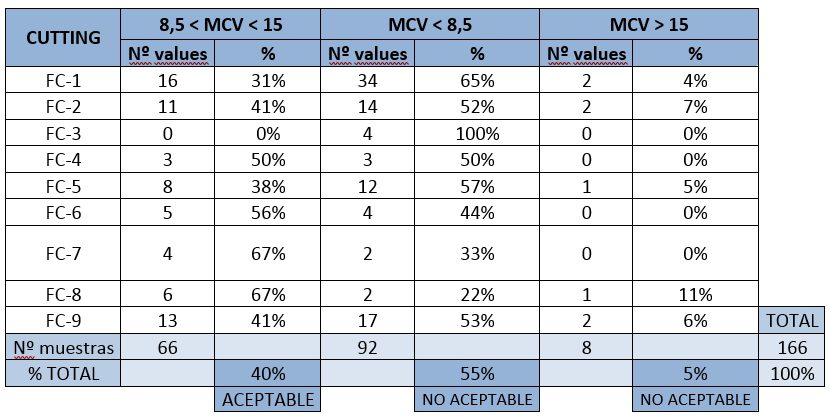

También se estudió la aceptabilidad del material en función de su índice MCV. Se consideró aceptable si el MCV quedaba comprendido entre 8,5 y 15. Según este criterio se obtuvo el siguiente resultado (Tabla 15):

El 40% del material fue considerado aceptable según su MCV y el 60% restante no, el cual podría ser tratado.

En resumen, la clasificación obtenida, atendiendo a criterios de granulometría y contenido de humedad, se muestra en la Tabla 16:

Por tanto, sin tratamiento, un 89,12% del total podría aprovecharse como relleno, mientras que con tratamiento, el aprovechamiento de materiales para relleno sería del 100%.

CASO PRÁCTICO 3

En el presente ejemplo se muestra un comparativo estimativo del coste total de ejecución de una obra, en función del porcentaje de aprovechamiento de los materiales existentes en la traza.

A partir de una extensa prospección geológico – geotécnica, se puede identificar el volumen total excavable y se puede realizar una clasificación en base a la Metodología desarrollada en el Presente Documento.

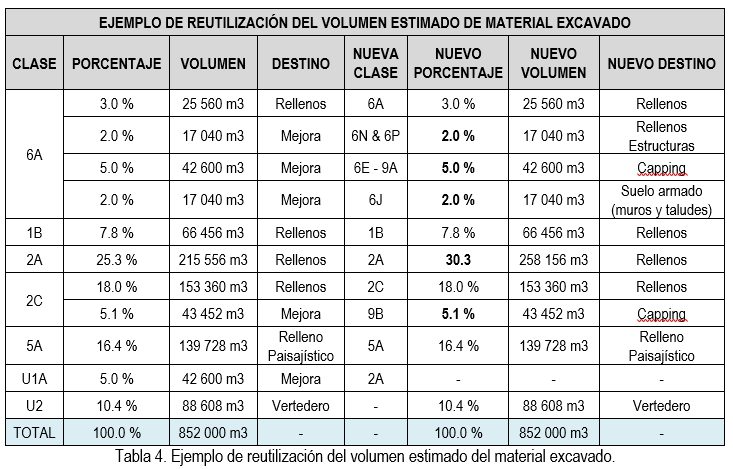

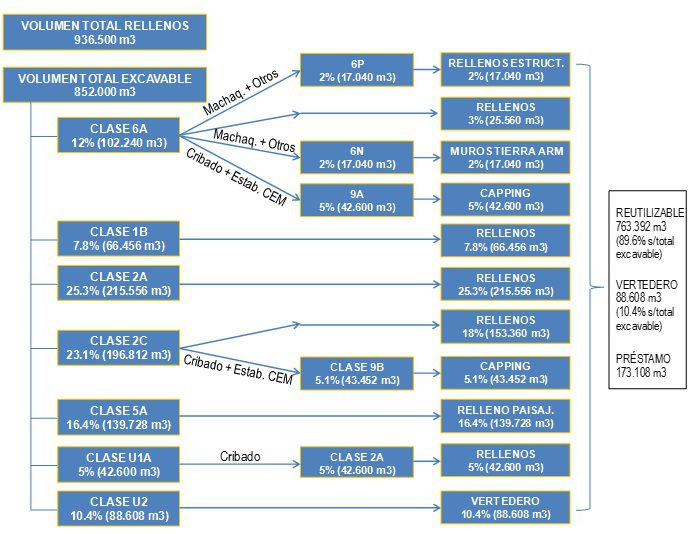

Una vez realizada la cubicación del material necesario, se llega a la conclusión de que el volumen total que se requiere para la ejecución de las obras de tierra es de 936.500 m3, y que el volumen total excavable que se va a extraer por motivos de trazado es de 852.000 m3. Por tanto, de un primer análisis se llega a la conclusión de que va a ser necesario un volumen de aportación que no es compensado con el material excavable.

Tras realizar una clasificación de dicho material excavable, se obtienen los siguientes resultados de porcentaje volumétrico:

- Suelos

- Clase 1B: 7,8%.

- Clase 2A: 25,3%.

- Clase 2C: 23,1%.

- Suelo vegetal: 16,4%

- Rocas

- Clase 6A: 12%.

- Suelos inaceptables

- Clase U1A: 5%.

- Clase U2: 10,4%.

Con la definición de los volúmenes y posibles tratamientos, se decide tratar el material de procedencia rocosa (Clase 6A) para obtener material para trasdós de estructuras, para muros de tierra armada y para “capping”; se decide tratar parte del suelo (Clase 2C) para su uso como “capping”; y se decide tratar el suelo inaceptable Clase U1A para emplearlo como relleno de tierras. Se decide no tratar el resto de materiales y usarlos como rellenos, y enviar a vertedero el material inaceptable Clase U2.

Los porcentajes de utilización de material finales son:

- Volumen total reutilizable: 89,6% sobre el total excavable (763.392 m3 aprox.).

- Volumen a vertedero: 10,4% sobre el total excavable (88.608 m3 aprox.).

- Volumen a traer de préstamo: 173.108 m3 aprox.

En la Figura 17 se muestra el procedimiento seguido:

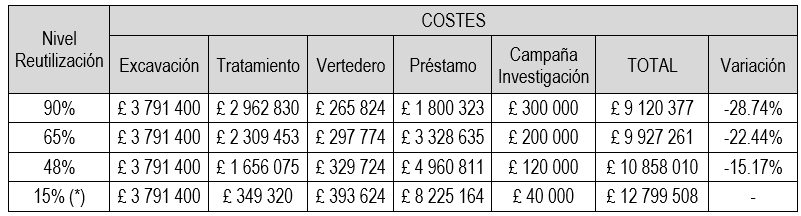

En la Tabla 17 se muestra una comparativa entre el coste relativo al movimiento de tierras del ejemplo anterior, en contraposición con distintos grados de aprovechamiento de materiales, que se han estimado en base a la extensión de la campaña de investigación geotécnica. En el ejemplo que se está desarrollando, un nivel de reutilización del 90% supone una reducción del coste total del 28.74% respecto a un aprovechamiento mínimo, por ejemplo:

(*) Caso de comparación de la variación porcentual.

Un índice muy interesante es el que muestra cuántas libras se obtendrían de beneficio en Fase de Construcción por cada libra invertida en la campaña geotécnica, al aprovechar mejor los recursos existentes, acotar la incertidumbre o el riesgo, y disponer de una mejor planificación; a parte de los beneficios derivados de una mayor calidad.

Este sencillo caso es un perfecto ejemplo de todo lo desarrollado a lo largo del presente artículo: una mayor inversión inicial, a través de una buena metodología de trabajo, puede dar lugar a un mejor resultado, tanto en calidad como en coste.

Es importante señalar que este caso es singular y que compara los extremos de reutilización máxima alcanzada respecto a un mínimo teórico de aprovechamiento. Puede darse el caso opuesto en el que una investigación muy extensa muestre que todo el material es inservible al no poder ser reutilizado; en este caso, la mayor inversión inicial no se vería traducida en un ahorro en el coste final, pero sí acotaría en Fase de Licitación, el riesgo de estimación de volúmenes y de reaprovechamiento.

En definitiva, una mayor investigación geológico – geotécnica en Fase de Licitación siempre supondrá un ahorro en fases posteriores, ya sea en la reducción del riesgo, en la búsqueda de oportunidades o en una mejor calidad del producto final.

VII CONCLUSIONES

A lo largo del presente Documento se ha desarrollado una Metodología que trata de normalizar el procedimiento de clasificación, aprovechamiento y reutilización de materiales procedentes de la excavación en Fase de Licitación de un proyecto. Se trata de la primera Metodología publicada en España, basada en la forma de trabajo anglosajona y desarrollada a partir de la experiencia adquirida por eptisa en los últimos seis años.

El procedimiento parte de una fuerte inversión en investigación geológico – geotécnica que permita realizar una correcta clasificación de los materiales que se consideren excavables. Dicha clasificación se realiza según el “Manual of Contract documents for Highway Works. Volume 1, Series 600: Earthworks”, y tiene en cuenta multitud de parámetros (granulometría, MCV, humedad, plasticidad, etc.) y restricciones por procedencia.

Cada Clase de material define, a su vez, el uso final en Proyecto, de manera que se puede acotar perfectamente qué tipo de material existente en la traza se puede reutilizar, estimar su volumen total, definir tratamientos de mejora, y realizar una estimación bastante precisa del coste final, manteniendo unos altos estándares de calidad.

De esta forma, en Fase de Licitación, se consigue:

- Acotar Riesgos.

- Identificar Oportunidades.

- Realizar una mejor planificación, optimizar recursos, y conseguir una mejor calidad y durabilidad.

Este hecho permite realizar una oferta económica y técnica final ganadora, minimizando riesgos y asegurando calidad en el futuro, que es el principal objetivo de un Proyecto de Licitación.

VIII AGRADECIMIENTOS

No habría sido posible realizar este artículo sin la ayuda de Silvia Sancho Hernando. Su trabajo y el aporte de sus conocimientos fueron imprescindibles para entender la intrincada normativa inglesa y lograr el tan deseado ‘Proceed’ de los ingleses.

IX REFERENCIAS

(1) N.A. Trenter. Charles, J.A. and K.S. Watts (1999). CIRIA Report C504, Engineering in Glacial Tills. Building Research Establishment. Second Edition.

(2) Highways Agency (2008). Manual of Contract Documents for Highway Works, Volume 4 Geotechnics and Drainage, Section 1 Earthworks, Part 2, HD22/08. Design Manual for Roads and Bridges.

(3) Geotechnical Institute Bulletin No.28 (1968). Design Manual for Roads and Bridges, Volume 4, Section 1. HD 44/91. Highways Agency (2009) Department of Transport, United Kingdom.

(4) Highways Agency (2009) Volume 1, Specification for Highways Works: Series 600 Earthworks.

(5) Highways Agency (2011) Design Manual for Roads and Bridges. Manual of Contract Documents for Highway Works. Volume 1, Specification for Highway Works. Department of Transport, United Kingdom.

(6) Institution of Civil Engineers (2012) ICE Manual of Geotechnical engineering, Volume I and II. Burland, J., Chapman, T., Skinner, H. and Brown, M.

(7) Pettifer, G.S., Fookes, P.G. (1994) A revision of the graphical method for assessing the excavatability of rock. Quaterly Journal of Engineering Geology and Hydrogeology.

(8) Ramírez Vacas, J.L., Soriano Peña, A. (1988) Aplicación del ensayo MCV en la Presa de Barbate. Revista de Obras Públicas, Abril-Mayo.

(9) Matheson, G.D., Winter, M.G. (1997) Use and application of the MCA with particular reference to glacial tills. TRL REPORT 273. Transport Research Laboratory.

(10) Environment Agency (2015) Technical guidance WM3: Waste classification – Guidance on the classification and assessment of waste.

(11) Environment Agency (2010) Waste acceptance at landfills – Guidance on waste acceptance procedures and criteria.

(12) Environment Agency (2011) Treatment of waste for landing.

(13) Environment Agency (2015) Regulatory position statement: the regulation of materials being considered for development of and end of waste Quality Protocol.

(14) Environment Agency (2004) Model Procedures for the Management of Contaminated Land – Contaminated Land Report (CLR) 11.

(15) CL: AIRE (2011) The Definition of Waste: Development Industry Code of Practice Version 2.

(16) BRE (2005) Special Digest 1:2005: Concrete in aggressive ground.

Tierra y Tecnología nº 49 | http://dx.doi.org/10.21028/mdlc.2017.05.05 Autores: María Dolores López Cascales – Geóloga, Estrella Sanz Yagüe – Ingeniera Civil, Gonzalo García Crespo – Ingeniero de Caminos, Canales y Puertos. (Ingeniería del Terreno: Geología, Geotecnia y Firmes. EPTISA)